بررسی و مقایسه هیدرولیک و پنوماتیک

مقایسه هیدرولیک و پنوماتیک

با توجه به اینکه سیستم های هیدرولیک و پنوماتیک شباهت های زیادی با یکدیگر دارند اما در بعضی از دستگاه ها از سیستم هیدرولیک استفاده می کنند و در بعضی دیگر از سیستم پنوماتیک. برای اینکه به دلیل استفاده آنها پی ببریم، در این مقاله می خواهیم به مقایسه هیدرولیک و پنوماتیک بپردازیم. برای درک بهتر موضوع قبل از هر چیزی هر یک از آنها را تعریف می کنیم.

تعریف سیستم های هیدرولیک و پنوماتیک

- سیستم های هیدرولیک: سیستمی که انتقال و تبدیل نیرو را به وسیله مایعات انجام می دهد. سیستم هیدرولیک نام دارد. پایه ی عملکرد سیستم های هیدرولیک، قانون پاسکال میباشد. مایع اصلی که درون سیستم های هیدرولیک میباشد، روغن است و دلیل استفاده از آن هم خاصیت ضد زنگ زدگی روغن میباشد. اجزای تشکیل دهنده سیستم های هیدرولیک، مخزن، پمپ، دریچه ها و محرک ها هستند.

سیستم های هیدرولیکی

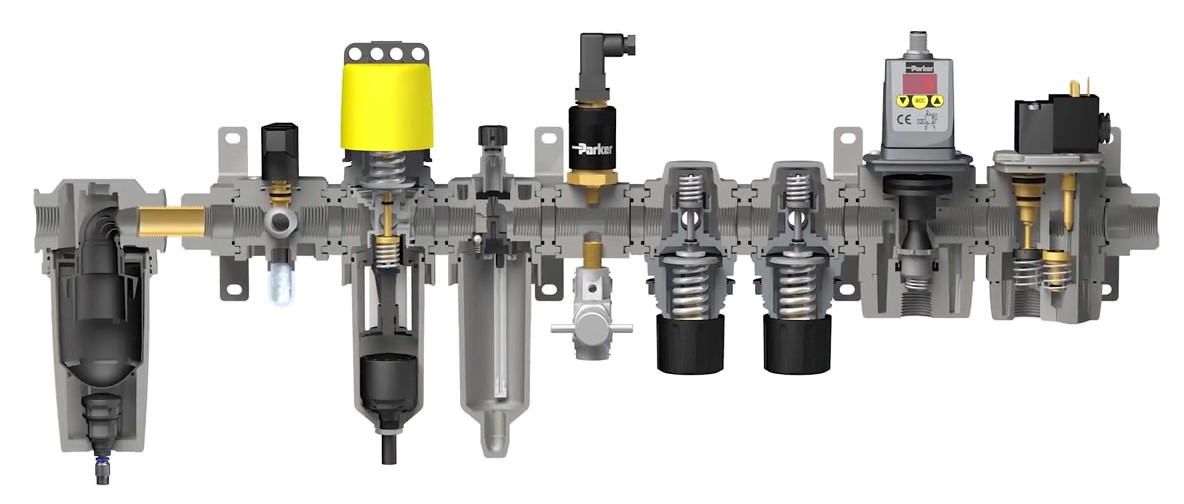

- سیستمهای پنوماتیک: سیستم هایی که برای انجام کار، از هوای فشرده استفاده می کنند، سیستمهای پنوماتیک نام دارند. این سیستم ها برای تامین انرژی مورد نیاز، هوا را جذب کرده و به مدار انتقال میدهند. نحوه کار کردن سیستمهای پنوماتیک به این صورت است که هوای اطراف را جذب می کنند و با کم کردن حجم هوا و افزایش دادن فشار آن، هوای فشرده را با فشار بالا در یک محفظه ذخیره میکنند، بنابراین نیرویی که برای انجام کار یا کنترل عملگر ایجاد می شود از طریق همین هوای تحت فشار می باشد. اجزای سیستمهای پنوماتیک، کمپرسور هوا، مخزن هوا، شیرهای کنترل، شیلنگ ها و عملگر ها هستند.

مقایسه هیدرولیک و پنوماتیک

حال که با هر یک از سیستم های هیدرولیک و پنوماتیک آشنا شده اید، میخواهیم به مقایسه هیدرولیک و پنوماتیک بپردازم. سیستم های پنوماتیک و هیدرولیک علاوه بر این که شباهت های زیادی دارند، دارای تفاوت هایی نیز می باشند. در زیر پنج تفاوت اصلی این دو سیستم شرح داده شده است.

- عنصر عمل کننده: اولین تفاوت بین این دو سیستم، عنصر عامل آنها می باشد که در سیستم های هیدرولیک، عنصر عامل روغن هیدرولیک است که تراکم ناپذیر بوده و در انواع مختلف برای کاربردهای گوناگون وجود دارد، ولی در سیستم های پنوماتیک، ماده اصلی عمل کننده، هوای فشرده می باشد. این هوای فشرده به شکل یک نوع گاز بوده و تراکم پذیر است.

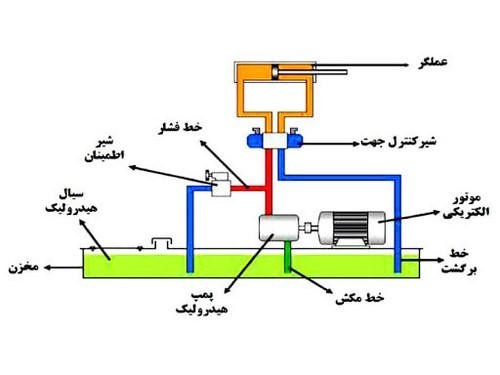

- مدار بسته یا مدار باز: برای بیان دیگر تفاوت این دو سیستم می توان به مقایسه هیدرولیک و پنوماتیک از طریق شکل مدار آنها پرداخت. در سیستم های هیدرولیک مدار ها به شکل مدار بسته یا سیکل بسته عمل می کنند، به این گونه که در این سیستم ها یک مخزن وجود دارد که به مقدار معینی روغنهیدرولیک در آن نگهداری شده است و این روغن به وسیله پمپ های هیدرولیک از مخزن به درون سیستم پمپ می شود، سپس، پس از اتمام کار، از طریق مسیرهای برگشت دوباره به مخزن برمیگردد، در نتیجه به شکل یک مدار بسته عمل می کند. اما در سیستم های پنوماتیک، با مکش هوای محیط از طریق کمپرسورهای موجود، آن را فشرده و متراکم کرده و به داخل سیستم هدایت می کند اما بعد از اتمام کار، این هوا دوباره به سیستم بر نمی گردد و از طریق مجرا های خروجی در محیط تخلیه می شود. بنابراین مدار سیستمهای پنوماتیک مدار باز یا سیکل باز است و این سیستم ها دارای مخزن که مقدار مشخصی از هوا را در خود نگه دارند، نمی باشند.

مدار سیستم هیدرولیک برای مقایسه هیدرولیک و پنوماتیک

- محدوده فشار کاری: اگر بخواهیم تفاوت این سیستم ها را از طریق محدوده فشار کاری بررسی کنیم، باید بگوییم که سیستمهای پنوماتیک مناسب برای فشارهای کاری پایین تری هستند اما فشار کاری در سیستم های هیدرولیک، بسیار بالا می باشد. به بیان ساده تر سیستم های پنوماتیک، برای فشارهای کاری حدود ۱۶ بار مناسب می باشند ولی فشار کاری در سیستم های هیدرولیک می تواند حدود ۵۰ بار تا ۷۰۰ بار باشد.

- موقعیت دقیق عملگرها: در سیستم های هیدرولیکی و پنوماتیکی عملگر های نهایی، جک ها و موتور های هیدرولیکی و پنوماتیکی میباشند که به توان هیدرولیک و پنوماتیک وابسته اند و فعالیت آنها در سیستم با توجه به این عملگر ها است به عنوان مثال در یک دستگاه بالابر هیدرولیک، جک هیدرولیک است که عملگر سیستم می باشد و به کابین متصل میشود و سبب حرکت کابین می شود و در دستگاه پرس پنوماتیک، عملگر سیستم، جک های پنوماتیکی هستند که سبب به حرکت در آمدن قالب شده و به شکل دهی و انجام عملیات پرس می پردازند.

- کاربرد در صنایع بهداشتی و عاری از آلودگی: دیگر روش مقایسه هیدرولیک و پنوماتیک، میزان آلودگی تولید شده توسط هر کدام می باشد. در سیستمهای پنوماتیک که عملکرد آن ها از هوای فشرده موجود در فضا می باشد، هیچ گونه آلودگی تولید نکرده و از انواع آنها در صنایعی استفاده میشود که تمیز بودن، اهمیت ویژهای دارد. به عنوان مثال در صنایع غذایی و بهداشتی از سیستمهای پنوماتیک استفاده میکنند. اما استفاده از سیستم های هیدرولیک به علت احتمال نشت هرگونه روغن از لوله و اتصالات، آلودگی برای محیط به همراه دارد بنابراین استفاده از سیستم های هیدرولیک در صنایعی که تمیز بودن اهمیت زیادی دارد، پیشنهاد نمی شود.

معایب و مزایای هیدرولیک و پنوماتیک

ساختار سیستم پنوماتیک برای مقایسه هیدرولیک و پنوماتیک

- مزایا و معایب سیستم پنوماتیک: از مزایای سیستم پنوماتیک می توان به دسترسی آسان به عامل اصلی عمل کننده اشاره کرد، زیرا هوا در همه جای کره زمین وجود دارد. علاوه بر این مزیت، عدم ایجاد آلودگی برای محیط، حساسیت کم به تغییرات دما، سهولت در کنترل سرعت نیرو و تغییر جهت از طریق شیر برقی پنوماتیک، امنیت بالا، سرعت بالا و همچنین مقرون به صرفه بودن قطعات و اتصالات پنوماتیک هم از مزیت های آن میباشد. از معایب آن می توان ، کم بودن فشار کاری آن، آماده سازی و کنترل و مراقبت از هوا، استفاده از حجم زیادی تجهیزات برای ایجاد فشار قوی، را نام برد.

- مزایا و معایب سیستم های هیدرولیک: از مزایای سیستم هیدرولیک می توان به استحکام و قدرت بالای آن، سهولت در نصب و همچنین در تعمیر اجزای آن، استارت سریع، قابلیت در برگرداندن سریع جهت حرکت، عمر طولانی، قابلیت تبدیل حرکت چرخشی به حرکت خطی و برعکس و تولید انرژی بالا اشاره کرد. و از معایب آن می توان، به وجود آوردن آلودگی برای محیط، احتمال آتش سوزی به علت نشت روغن، وابستگی آن به کیفیت و دما، حساسیت آن به آلاینده ها و گرد و غبار و همچنین دقت بالا در رعایت نکات ایمنی به علت وجود خطرات احتمالی زیاد در هنگام کار، را نام برد.

کاربرد هیدرولیک و پنوماتیک چیست؟

یکی دیگر از روش های مقایسه هیدرولیک و پنوماتیک، کاربرد سیستم های هیدرولیک و پنوماتیک در صنایع مختلف می باشد. در زیر کاربرد هر یک از آنها شرح داده شده است.

- کاربرد سیستم های هیدرولیک: مهمترین کاربرد سیستم های هیدرولیک، در صنایع خودروسازی می باشد که باعث به وجود آمدن ترمز هیدرولیکی شده است از دیگر کاربردهای آن می توان استفاده از آن در صنایع هواپیماسازی، کشتیسازی، صنایع تبدیل انرژی، ماشین های راه و ساختمان و معادن، تاسیسات صنایع سنگین، پرس سازی و ماشین ابزار را نام برد.

- کاربرد سیستم های پنوماتیک: از سیستمهای پنوماتیک زمانی استفاده می شود که نیرو و دقت بالا، مورد نیاز نباشد. از کاربردهای آن می توان به استفاده از آن در ماشین های تراشکاری سی ان سی، برای انتقال حرکت و نیرو؛ هدایت موشک، ناو ها و تانک نفربر در صنایع دفاع؛ پر کردن شیشه نوشابه، لفاف پیچی و چسب زنی در صنایع بسته بندی؛ عبور دادن خمیر کاغذ از غلتک در صنایع تولید کاغذ؛ به وجود آوردن فشار زیاد برای کشش آهن و تخلیه کوره ها در صنایع متالورژی؛ به وجود آوردن تحرک، چرخاندن و برگرداندن در قطعات صنعتی و باز و بسته کردن درب ها اشاره کرد.